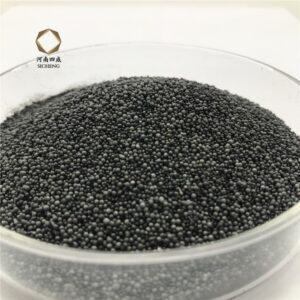

1. Forme : Sphère

2. Facteur d’angle : ≤ 1,1

3. Réfractarité : ≥ 1 790 ℃

4. Expansion thermique : 0,13 % (10 minutes sous 1 000 ℃)

Avantages généraux CERAMSITE

1. Sphère solide : La forme de Ceramsite est sphérique avec une surface lisse et moins de surface et offre une très bonne fluidité et capacité de remplissage. Pour comparer avec d’autres sables, moins de liant est utilisé pour la même résistance du moule et une capacité de ventilation plus élevée. Il offre également une excellente pliable.

2. Taux de dilatation thermique inférieur : il améliore les dimensions des pièces moulées, réduit les fissures et les défauts et augmente le rendement.

3. Taux de casse inférieur : Ceramsite a une densité plus élevée et un taux de casse très inférieur lors de la récupération. Cela permet un meilleur taux de récupération pour réduire les déchets de sable et la pollution.

4. Caractère réfractaire élevé : la chimie principale est Al2O3 et SiO2, donc principalement la phase de mullite et de corindon dans le céramsite, ce qui garantira le caractère réfractaire élevé et la stabilité thermique. Et la valeur PH semble neutre. Il convient à toutes sortes de pièces moulées en métal et en alliage.

Domaine d’application et ses avantages par rapport au sable de coulée traditionnel

1. Dans la coulée sous vide (V) et la coulée à mousse perdue (LFC),

le sable de silice à l’état sec s’applique largement à la coulée sous vide (V) et à la mousse perdue (LFC).

Le sable de silice crée beaucoup de poussière lors du processus, ce qui est très mauvais pour l’environnement et pour la santé des travailleurs.

Ceramsite a un caractère réfractaire élevé par rapport au sable de silice et une densité élevée dans le moule, ce qui nous permet d’obtenir une qualité de surface de pièces moulées élevée et de diminuer le taux de pièces moulées non qualifiées.

La céramsite en forme de boule a une meilleure fluidité que le sable de silice, elle peut donc remplir la zone spéciale comme l’ange intérieur, les rainures profondes et les trous horizontaux plus facilement que le sable de silice. Cela diminuera donc les défauts des pièces moulées et diminuera le volume de travail.

Selon notre expérience, le coût du sable peut diminuer de 90 % par rapport au sable siliceux et également être rejeté si les déchets sont également réduits.

Au LFC, si nous utilisons de la résine et du céramiste, le coût de la résine sera également diminué de 1/3.

Le prix de la céramsite est plus élevé que celui du sable de silice. Mais si l’on prend en compte l’avantage ci-dessus, ceramsite est également le bon choix pour vous. Comme le céramsite a un taux d’expansion plus faible. Lorsque nous produisons des pièces moulées en fer, en particulier des pièces moulées en fonte à graphite sphéroïdal, le moule de coulée a des résistances à l’expansion limitées sur l’expansion des pièces moulées en raison de la graphitisation. Ainsi, les pièces moulées peuvent avoir un rétrécissement, pour éviter quelle tête de coulée est nécessaire.