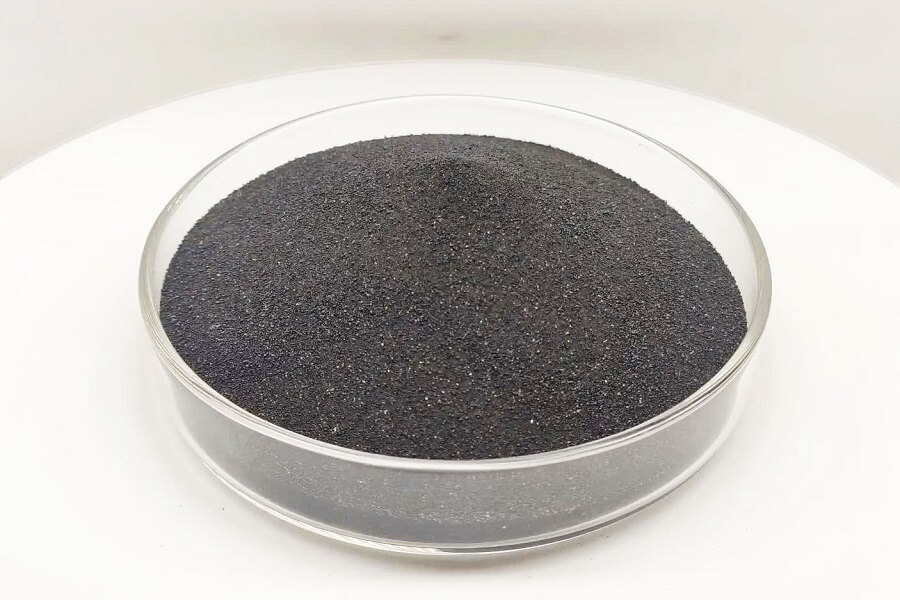

Sable céramique enrobé pour fonderie

Le sable céramique enrobé est un matériau haute performance utilisé dans l’industrie de la fonderie pour la fabrication de moules et de noyaux. Il représente une amélioration significative par rapport au sable siliceux traditionnel, notamment pour la production de pièces moulées complexes et de haute qualité.

En termes simples, il s’agit de sable céramique (le matériau de base supérieur) recouvert d’un liant en résine thermodurcissable (la « colle ») , spécialement conçu pour être durci par la chaleur.

1. Qu’est-ce qu’une base « sable céramique » ?

L’avantage principal réside dans le matériau de base, souvent appelé billes de céramique ou sable céramique sphérique . Il ne s’agit pas d’un sable naturel, mais d’un produit artificiel, généralement obtenu en faisant fondre de la bauxite de haute qualité dans un four à arc électrique, puis en la pulvérisant pour former de petites billes sphériques.

| Analyse chimique [%] | |

| Al2O3 | 70-73 |

| SiO2 | 8-20 |

| Fe2O3 | ≤3 |

| TiO2 | ≤3,5 |

| Haut | ≤0,45 |

| MgO | ≤0,35 |

| K2O | ≤0,33 |

| Na2O | ≤0,08 |

| Propriétés physiques | |

| Forme du grain | Boule sphérique |

| Rondeur | 90% |

| Réfractaire: | >1790℃ |

| Coefficient de forme | ≤1,1 |

| Coefficient de dilatation thermique | 0,13 % (Chauffé pendant 10 min à 1000 °C) |

| coefficient de dilatation thermique | 6×10-6 /℃(20-1000℃) |

| conductivité thermique | 0,698 W/mK (1200 °C) |

| Densité relative : | 1,95-2,05 g/cm³ |

| Masse volumique apparente (LPD) : | 3,4 g/cm3 |

| Couleur: | Noir |

| TAILLES DISPONIBLES | |

| AFS25-35, AFS35-45, AFS45-55, AFS55-65, AFS60-70, AFS70-80, AFS95-110

Des tailles personnalisées sont disponibles sur demande. |

|

Propriétés clés de la base en sable céramique :

-

Forme sphérique : Les particules parfaitement rondes offrent une excellente fluidité, leur permettant de remplir de manière dense et uniforme les motifs complexes des moules.

-

Faible dilatation thermique : c’est sa propriété la plus importante. Contrairement au sable de silice, qui se dilate considérablement sous l’effet de la chaleur, le sable céramique se dilate très peu. Cela élimine quasiment les défauts de coulée comme les veinures (fissures dans le sable qui se remplissent de métal).

-

Haute réfractarité : Son point de fusion très élevé (supérieur à 1790 °C) le rend adapté à la coulée de tous les métaux, y compris l’acier et les fontes fortement alliées.

-

Haute résistance et durabilité : Les billes frittées et denses sont très résistantes et supportent la dégradation mécanique, ce qui permet une excellente récupération et réutilisation.

-

Chimiquement inerte : il est neutre (ni acide ni basique), ce qui le rend compatible avec divers systèmes de liants.

2. Le procédé « enrobé » : création du sable enrobé

Le procédé de « revêtement » est le même que celui utilisé pour produire du sable enrobé de résine standard, connu sous le nom de procédé de revêtement à chaud :

-

Chauffage : Le sable céramique est chauffé à une température spécifique (environ 140-160°C).

-

Mélange/Revêtement : Le sable chaud est mélangé dans un mélangeur. De la résine phénolique thermodurcissable est ajoutée, qui fond et enrobe la surface de chaque particule de sable sphérique.

-

Ajout de catalyseur : Un agent durcisseur (généralement de l’hexamine ou de l’« urotropine ») est ajouté pour catalyser le durcissement de la résine lors d’un chauffage ultérieur.

-

Lubrification : Des additifs comme le stéarate de calcium sont ajoutés pour améliorer la fluidité et éviter l’agglomération pendant le stockage.

-

Refroidissement et tamisage : Le mélange est refroidi et tamisé pour obtenir un produit fluide et prêt à l’emploi.

3. Principaux avantages du sable céramique enrobé

En combinant un matériau de base de qualité supérieure avec un revêtement en résine, il offre des avantages exceptionnels :

-

Élimination des défauts de veinage : grâce à sa dilatation thermique quasi nulle, aucune fissure ne se forme dans le noyau/moule, ce qui entraîne une réduction spectaculaire des taux de rebut pour les pièces moulées complexes comme les blocs-moteurs et les culasses.

-

Finition de surface supérieure des pièces moulées : Les particules sphériques et lisses ainsi que la faible réactivité permettent d’obtenir des pièces moulées aux surfaces très propres et lisses.

-

Excellente fluidité : les noyaux et les moules peuvent être remplis de manière plus dense et uniforme, capturant les détails fins avec une grande précision dimensionnelle.

-

Consommation de résine réduite : grâce à leur surface réduite, les particules sphériques nécessitent moins de résine pour une adhérence optimale, ce qui permet de réduire la consommation de 15 à 30 % par rapport au sable de silice angulaire. Cela diminue également la production de gaz lors du coulage.

-

Haute résistance du noyau : Les particules de sable robustes et durables et le revêtement en résine efficace permettent d’obtenir des noyaux très résistants capables de supporter des sections complexes et minces.

-

Excellente capacité de recyclage : les billes de céramique sont robustes et peuvent être recyclées de nombreuses fois après l’élimination thermique de la résine, ce qui améliore la rentabilité à long terme.

4. Applications courantes

-

Industrie automobile : blocs-moteurs, culasses, collecteurs d’échappement.

-

Composants hydrauliques : Corps de vannes et carters de pompes complexes.

-

Pièces moulées en acier fortement allié : lorsque la résistance à la brûlure et à la pénétration est cruciale.

-

Tout noyau complexe sujet aux veinures ou nécessitant une finition de surface de haute qualité.