Le sable de fonderie céramique pré-enrobé est un matériau haut de gamme et haute performance utilisé dans l’industrie du moulage pour la fabrication de noyaux en sable complexes et à haute tolérance. Il associe deux technologies de pointe :

-

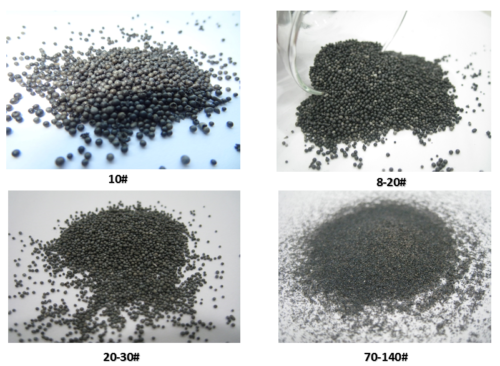

Sable de fonderie céramique : Matériau de base, également appelé « billes de céramique » ou « sable céramique sphérique ». Il est fabriqué à partir de bauxite calcinée (riche en alumine, Al₂O₃) fondue dans un four à arc électrique, puis soufflée ou filée pour former des grains sphériques à haute réfractarité.

-

Pré-enduit : il s’agit du processus par lequel chaque grain individuel de ce sable céramique est uniformément recouvert d’une couche de résine thermodurcissable (le plus souvent une résine phénolique) et d’un catalyseur avant même d’arriver à la fonderie.

En termes simples, il s’agit de sable céramique sphérique, prêt à l’emploi, enrobé de résine, fourni aux fonderies spécifiquement pour la fabrication de noyaux.

Principales caractéristiques et avantages

Cette combinaison offre des propriétés supérieures par rapport aux sables pré-enrobés standards (comme ceux à base de sable de silice) :

| Fonctionnalité | Avantage |

|---|---|

| Forme sphérique et faible surface | • Excellente fluidité pour un remplissage complet et uniforme des boîtes à noyaux complexes. • Faible besoin en résine pour une résistance identique (réduction des coûts et de la production de gaz). • Densité de remplissage élevée pour des noyaux denses et résistants avec une bonne finition de surface. |

| Très haute réfractarité (> 1800 °C / 3272 °F) | • Résiste au brûlure/à la brûlure (adhérence du métal au sable), particulièrement critique pour la coulée d’acier, d’acier allié et d’acier inoxydable . • Permet la coulée de métaux à haute température sans dégradation du sable. |

| Dilatation thermique quasi nulle | Élimine les défauts de veinage et de fissuration causés par la dilatation du noyau au contact du métal en fusion. C’est son principal avantage par rapport au sable de silice. |

| Haute stabilité thermique et inertie | • Chimiquement inerte, empêchant les réactions avec les oxydes métalliques qui peuvent provoquer la fusion . • Excellentes propriétés de démoulage ; le noyau se décompose facilement après la solidification du métal, même à partir de passages internes complexes. |

| Rapport résistance/résine élevé | • Les noyaux peuvent être rendus plus fins et plus résistants simultanément, permettant la production de géométries de noyau plus complexes et plus délicates. |

Applications principales

Le sable de fonderie céramique pré-enrobé n’est pas utilisé pour toutes les pièces moulées. Il constitue une solution spécialisée pour les applications exigeantes, où ses avantages justifient un coût plus élevé. Il est principalement utilisé pour la fabrication de noyaux pour :

-

Industrie automobile : L’application par excellence. Utilisé pour la fabrication de noyaux complexes à parois minces pour :

-

Blocs moteurs et culasses (chemises d’eau, galeries d’huile).

-

Collecteurs d’admission et d’échappement.

-

-

Moulage en acier fortement allié : idéal pour les pompes, les vannes, les boîtiers de turbocompresseurs et autres composants où le sable de silice échouerait en raison d’une faible réfractarité et d’une forte expansion.

-

Pièces moulées complexes et de précision : utilisées dans l’aérospatiale, l’armée et les machines lourdes pour les noyaux qui nécessitent une précision dimensionnelle et une stabilité exceptionnelles.

-

Coulée de fer et d’acier à sections épaisses : lorsque le temps de contact prolongé avec le métal en fusion briserait un noyau de sable de silice.