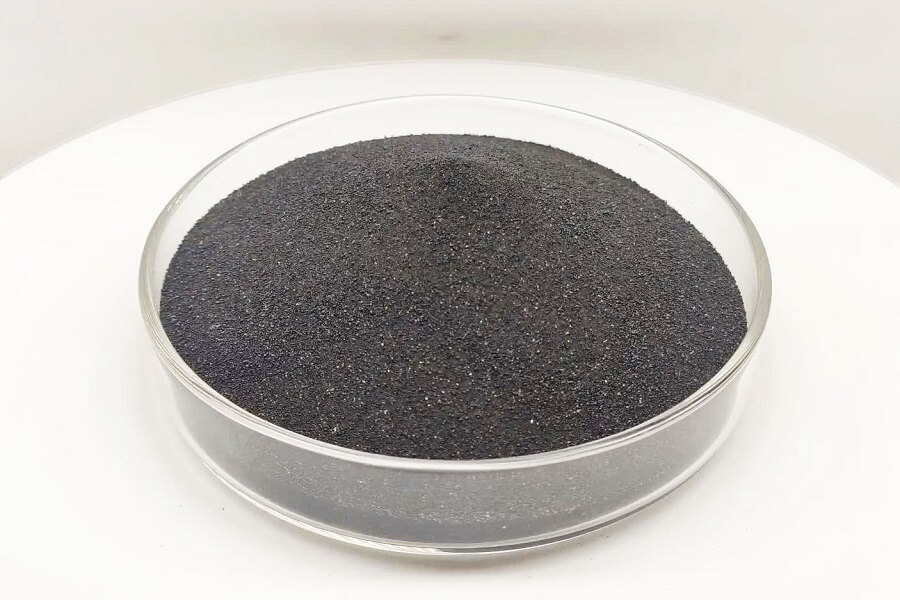

- Matière première – Bauxite

Les noyaux d’aluminium brut contiennent beaucoup d’eau libre, d’eau cristalline et de composants à bas point de fusion. L’utilisation de noyaux d’aluminium naturel pour la production consomme une grande quantité d’énergie électrique. Il est difficile d’éliminer les composants à bas point de fusion, ce qui entraîne l’instabilité du produit et affecte la qualité du produit. Il est essentiel de calciner les noyaux d’aluminium brut et d’utiliser des noyaux d’aluminium forgé (appelés bauxite) comme matière première. - Homogénéisation de la bauxite

Le pourcentage d’Al2O3 dans l’aluminium forgé varie de temps à autre. Pour maintenir la stabilité de l’Al2O3 et d’autres éléments mineurs et garantir que la phase minérale soit la phase mullite, nous devons homogénéiser la bauxite. - Atomisation de la bauxite

La taille de la bauxite varie beaucoup. Pour une fusion et un transport faciles, la bauxite doit être atomisée en morceaux allant de 30 mm à 100 mm et subir un autre cycle d’homogénéisation. - Fusion et façonnage

La bauxite, en tant que matériau réfractaire, peut supporter une température supérieure à 2 000 °C. Il faut donc utiliser un arc électrique pour la fusionner en appliquant une basse tension et un courant fort. La tension de fusion doit être comprise entre 85 V et 130 V et la température doit être supérieure à 2 200 °C. Le liquide minéral fondu forme ensuite des particules sphériques sous l’effet de l’air à haute pression. La pression de l’air doit être comprise entre 0,4 et 0,5 MPa. Lors du processus de refroidissement visant à créer des particules sphériques, nous utilisons un refroidissement lent et modifions la structure de la buse afin d’obtenir la distribution de taille attendue pour éviter la pression de refroidissement. - La méthode de criblage

traditionnelle pour le sable de fonderie est appelée méthode de criblage à trois tamis, ce qui signifie que la concentration de trois tamis consécutifs est supérieure à 75 %. Mais cela ne peut pas satisfaire le besoin du sable céramique, dont la concentration d’un seul tamis est supérieure à 85 % et le résidu de deux tamis consécutifs est inférieur à 15 %. En raison de l’effet négatif de la fibre de carbonate d’aluminium et du fer, le résultat du criblage est le suivant :

14 Mesh : 0,141 mm 70 Mesh : 0,212 mm

20 Mesh : 0,85 mm 100 Mesh : 0,153 mm 30

Mesh : 0,6 mm

140 Mesh : 0,105 mm 36 Mesh : 0,425 mm 200 Mesh : 0,073 mm 50 Mesh

: 0,3 mm Plus de 200 Mesh

- Mélange

En raison de la forme sphérique des grains du sable, la combinaison du sable céramique suit une distribution normale. En fonction des exigences de l’AFS, différentes tailles de sable céramique sont mélangées et agitées. - Essais Essais

dans le processus de criblage : Contrôles ponctuels de chaque numéro de maille du sable céramique pour s’assurer que la concentration en nombre de mailles du tamis unique répond aux exigences. Testez également la situation de fonctionnement de l’équipement.

Essai du sable mélangé : Appliquez une méthode d’échantillonnage scientifique pour tester si le résidu dans chaque numéro de maille répond aux exigences.